İndüksiyon Isıtma Nedir? Nasıl Çalışır?

Yazar: Emre Seymenler - Tarih: 01 Şubat 2023 12:23 - Kategori: Genel

Sosyal medyada yada youtube'ta bazı videolar görmüşsünüzdür. Dikdörtgen şeklinde yada silindirik bir malzeme bakır helezonun içerisine sokuluyor ve saniyeler içerisinde eriyik hale geçiyor. İşte o görmüş olduğunuz sistemler indüksiyon ısıtma sistemleri ve bu yazımızda indüksiyon ısıtma nedir, nasıl çalışır, indüksiyon ısıtma sistemleri nelerdir gibi merak ettiğiniz tüm konuları sizlere vermeye çalışacağız...

İndüksiyon Isıtma Nedir?

İndüksiyon ısıtma; pirinç, alüminyum, bakır veya çelik gibi elektriği ileten malzemelerin veya silisyum karbür gibi yarı iletken malzemelerin ısıtılması için hassas, tekrarlanabilir ve temassız bir şekilde gerçekleştiren işleme denir.

İndüksiyonla ısıtma sert lehimleme, lehimleme ve shrink fitting gibi birçok işlemde çok etkili bir şekilde tercih edilmektedir. Hipodermik iğne kadar küçük bir şeyden bir tank üzerindeki büyük bir tekerleğe kadar, otomotiv endüstrisi, tıbbi cihaz endüstrisi ve havacılık alanındaki birçok şirket, proseslerinde indüksiyonla ısıtmayı verimli bir şekilde kullanmaktadır.

İndüksiyonla ısıtmanın temel prensipleri 1920'lerden beri anlaşılmış ve üretime uygulanmıştır. İkinci Dünya Savaşı sırasında teknoloji, metal motor parçalarını sertleştirmek için hızlı ve güvenilir bir prosese yönelik acil savaş zamanı gereksinimlerini karşılamak için hızla gelişti. Daha yakın zamanlarda, yalın üretim tekniklerine odaklanma ve gelişmiş kalite kontrolüne vurgu, hassas bir şekilde kontrol edilen, tamamen katı hal indüksiyon güç kaynaklarının geliştirilmesiyle birlikte indüksiyon teknolojisinin yeniden keşfedilmesine yol açmıştır.

Bu ısıtma yöntemini bu kadar benzersiz kılan nedir?

En yaygın ısıtma yöntemlerinde, metal parçaya doğrudan bir torç veya açık alev uygulanır. Ancak indüksiyonla ısıtmada, ısı aslında elektrik akımlarının dolaşımı ile parçanın içinde "indüklenir". İndüksiyonla ısıtma, elektromanyetik spektrumun kızılötesi ve mikrodalga enerjisinin altında kalan kısmı olan radyo frekansı (RF) enerjisinin benzersiz özelliklerine dayanır. Isı ürüne elektromanyetik dalgalar yoluyla aktarıldığından, parça hiçbir zaman alevle doğrudan temas etmez, indüktörün kendisi ısınmaz ve ürün kontaminasyonu olmaz. Doğru şekilde ayarlandığında, süreç çok tekrarlanabilir ve kontrol edilebilir hale gelir.

İndüksiyonla Isıtma Nasıl Çalışır?

Elektrik prensipleri hakkında temel bir anlayışa sahip olmak indüksiyonla ısıtmanın çalışma mantığını anlamamıza yardımcı olacaktır. Bir transformatörün primerine alternatif bir elektrik akımı uygulandığında, alternatif bir manyetik alan yaratılır. Faraday Yasasına göre, transformatörün sekonderi manyetik alan içinde yer alıyorsa, bir elektrik akımı indüklenecektir.

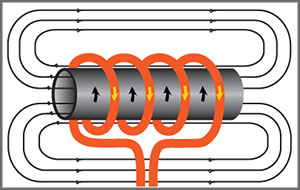

Yukarıda gösterilen temel bir indüksiyonlu ısıtma düzeneğinde, katı hal RF güç kaynağı bir indüktör (genellikle bir bakır bobin) aracılığıyla bir AC akımı gönderir ve ısıtılacak parça (iş parçası) indüktörün içine yerleştirilir. İndüktör transformatörün primeri olarak görev yapar ve ısıtılacak parça kısa devre sekonderi olur. Metal bir parça indüktörün içine yerleştirildiğinde ve manyetik alana girdiğinde, parça içinde dolaşan girdap akımları indüklenir.

Yukarıda gösterildiği gibi, bu girdap akımları metalin elektrik direncine karşı akar ve parça ile indüktör arasında herhangi bir doğrudan temas olmadan hassas ve lokalize ısı üretir. Bu ısıtma hem manyetik hem de manyetik olmayan parçalarda meydana gelir ve genellikle "Joule etkisi" olarak adlandırılır, Joule'ün birinci yasasına atıfta bulunur - bir iletkenden geçen elektrik akımı tarafından üretilen ısı arasındaki ilişkiyi ifade eden bilimsel bir formül.

İkincil olarak, manyetik parçalar indüktörden geçerken oluşan iç sürtünme olan histerezis yoluyla manyetik parçalar içinde ek ısı üretilir. Manyetik malzemeler doğal olarak indüktör içindeki hızla değişen manyetik alanlara karşı elektriksel direnç gösterir. Bu direnç iç sürtünme yaratır ve bu da ısı üretir.

Bu nedenle malzemenin ısıtılması sürecinde indüktör ile parça arasında herhangi bir temas olmadığı gibi yanma gazları da oluşmaz. Isıtılacak malzeme, güç kaynağından izole edilmiş bir ortamda bulunabilir; bir sıvıya daldırılmış, izole maddelerle kaplanmış, gazlı atmosferlerde veya hatta vakumda olabilir.

İndüksiyon Isıtma Yaparken Dikkate Alınması Gereken Önemli Faktörler

Belirli bir uygulama için bir indüksiyon ısıtma sisteminin verimliliği çeşitli faktörlere bağlıdır: parçanın kendi özellikleri, indüktörün tasarımı, güç kaynağının kapasitesi ve uygulama için gereken sıcaklık değişimi miktarı.

Parçanın Özellikleri: Metal veya Plastik

İlk olarak, indüksiyonla ısıtma yalnızca iletken malzemelerle, normalde metallerle doğrudan çalışır. Plastikler ve diğer iletken olmayan malzemeler genellikle önce ısıyı iletken olmayan malzemeye aktaran iletken bir metal alıcı ısıtılarak dolaylı olarak ısıtılabilir.

Manyetik veya Manyetik Olmayan

Manyetik malzemeleri ısıtmak daha kolaydır. Girdap akımları tarafından indüklenen ısıya ek olarak, manyetik malzemeler histerezis etkisi (yukarıda açıklanmıştır) olarak adlandırılan yolla da ısı üretir. Bu etki, bir manyetik malzemenin manyetik özelliklerini kaybettiği sıcaklık olan "Curie" noktasının üzerindeki sıcaklıklarda meydana gelmez. Manyetik malzemelerin göreceli direnci 100 ila 500 arasında bir "geçirgenlik" ölçeğinde değerlendirilir; manyetik olmayan malzemelerin geçirgenliği 1 iken, manyetik malzemelerin geçirgenliği 500'e kadar çıkabilir.

Kalın veya İnce

İletken malzemelerde, ısıtma etkisinin yaklaşık %85'i parçanın yüzeyinde veya "derisinde" meydana gelir; yüzeyden uzaklık arttıkça ısıtma yoğunluğu azalır. Bu nedenle, küçük veya ince parçalar genellikle büyük kalın parçalardan daha hızlı ısınır, özellikle de daha büyük parçaların tamamen ısıtılması gerekiyorsa.

Araştırmalar, alternatif akımın frekansı ile ısıtma penetrasyon derinliği arasında bir ilişki olduğunu göstermiştir: frekans ne kadar yüksekse, parçadaki ısıtma o kadar sığdır. 100 ila 400 kHz frekanslar nispeten yüksek enerjili ısı üretir, küçük parçaları veya daha büyük parçaların yüzeyini / derisini hızlı bir şekilde ısıtmak için idealdir. Derin, nüfuz eden ısı için, 5 ila 30 kHz'lik daha düşük frekanslarda daha uzun ısıtma döngülerinin en etkili olduğu gösterilmiştir.

Direnç

Aynı boyuttaki iki çelik ve bakır parçasını ısıtmak için aynı indüksiyon işlemini kullanırsanız, sonuçlar oldukça farklı olacaktır. Neden mi? Çelik - karbon, kalay ve tungsten ile birlikte - yüksek elektrik direncine sahiptir. Bu metaller akım akışına güçlü bir şekilde direnç gösterdiğinden, ısı hızla artar. Bakır, pirinç ve alüminyum gibi düşük dirençli metallerin ısınması daha uzun sürer. Özdirenç sıcaklıkla birlikte artar, bu nedenle çok sıcak bir çelik parçası soğuk bir parçaya göre indüksiyonla ısıtmaya daha açık olacaktır.

İndüktör Tasarımı

İndüksiyonla ısıtma için gerekli olan değişken manyetik alan, alternatif akım akışı yoluyla indüktör içinde geliştirilir. Bu nedenle indüktör tasarımı, genel sistemin en önemli yönlerinden biridir. İyi tasarlanmış bir indüktör, parçanız için uygun ısıtma modelini sağlar ve indüksiyonla ısıtma güç kaynağının verimliliğini en üst düzeye çıkarırken, parçanın kolayca takılıp çıkarılmasına da olanak tanır.

İndüksiyonla Isıtmanın Avantajları

Neden konveksiyon, radyant, açık alev veya başka bir ısıtma yöntemi yerine indüksiyonlu ısıtmayı seçmelisiniz? İşte önemli noktaların kısa bir özeti.

Modern katı hal indüksiyonlu ısıtmanın yalın üretim için sunduğu avantajlar:

Optimize Edilmiş Tutarlılık

İndüksiyonla ısıtma, açık alev, torçla ısıtma ve diğer yöntemlerle ilişkili tutarsızlıkları ve kalite sorunlarını ortadan kaldırır. Makine düzgün bir şekilde kalibre edilip ayarlandıktan sonra, tahmin çalışması veya varyasyon yoktur; ısıtma modeli tekrarlanabilir ve tutarlıdır. Modern katı hal sistemleri ile hassas sıcaklık kontrolü tek tip sonuçlar sağlar; güç anında açılabilir veya kapatılabilir. Kapalı döngü sıcaklık kontrolü ile gelişmiş indüksiyonlu ısıtma makineleri her bir parçanın sıcaklığını ölçme özelliğine sahiptir. Belirli rampa yukarı, tutma ve rampa aşağı oranları belirlenebilir ve çalıştırılan her parça için veriler kaydedilebilir.

Maksimize Edilmiş Üretkenlik

İndüksiyon çok hızlı çalıştığı için üretim oranları en üst düzeye çıkarılabilir; ısı doğrudan ve anında (<1 saniyede >2000º F.) parçanın içinde geliştirilir. Başlatma neredeyse anlıktır; ısınma veya soğuma döngüsü gerekmez. İndüksiyonla ısıtma prosesi, parça gruplarını uzak bir fırın alanına veya taşerona göndermek yerine üretim katında, soğuk veya sıcak şekillendirme makinesinin yanında tamamlanabilir.

Örneğin, daha önce zaman alıcı, hat dışı parti ısıtma yaklaşımı gerektiren bir sert lehimleme veya lehimleme işlemi artık sürekli, tek parçalı bir akış üretim sistemi ile değiştirilebilir.

Geliştirilmiş ürün kalitesi

İndüksiyon ile ısıtılacak parça asla bir alev veya başka bir ısıtma elemanı ile doğrudan temas etmez; ısı, alternatif elektrik akımı ile parçanın kendi içinde indüklenir. Sonuç olarak, ürün çarpıklığı, bozulma ve ıskarta oranları en aza indirilir. Maksimum ürün kalitesi için parça, oksidasyon etkilerini ortadan kaldırmak amacıyla vakumlu, inert veya indirgeyici atmosfere sahip kapalı bir bölmede izole edilebilir.

Uzatılmış Armatür Ömrü

İndüksiyonla ısıtma, çevredeki parçaları ısıtmadan parçanızın çok küçük alanlarına hızla bölgeye özgü ısı verir. Bu, sabitleme ve mekanik kurulumun ömrünü uzatır.

Çevreye Duyarlı

İndüksiyonlu ısıtma makineleri geleneksel fosil yakıtları yakmaz; indüksiyon çevrenin korunmasına yardımcı olacak temiz, kirletici olmayan bir işlemdir. Bir indüksiyon makinesi duman, atık ısı, zararlı emisyonlar ve yüksek gürültüyü ortadan kaldırarak çalışanlarınızın çalışma koşullarını iyileştirir. Operatörü tehlikeye atacak veya prosesi belirsizleştirecek açık alev olmadan ısıtma güvenli ve verimlidir. İletken olmayan malzemeler etkilenmez ve zarar görmeden ısıtma bölgesinin yakınına yerleştirilebilir.

Azaltılmış Enerji Tüketimi

Bu benzersiz enerji verimliliğine sahip proses, harcanan enerjinin %90'ına kadarını faydalı ısıya dönüştürür; harman fırınları genellikle sadece %45 enerji verimliliğine sahiptir. Ve indüksiyon ısınma veya soğuma döngüsü gerektirmediğinden, bekleme sırasındaki ısı kayıpları minimuma indirilir. İndüksiyon prosesinin tekrarlanabilirliği ve tutarlılığı, onu enerji tasarruflu otomatik sistemlerle son derece uyumlu hale getirir.

İndüksiyon Isıtma Sistemi Neleri İçerir

İndüksiyonlu ısıtıcılarımız AC hat gücünü daha yüksek frekanslı bir alternatif akıma dönüştürerek, özel olarak tasarlanmış bir kablo üzerinden bir dizi kapasitör ve özel olarak tasarlanmış bir çalışma bobini içeren bir çalışma kafasına iletir. Bu kombinasyon, bir iş parçasına verimli bir şekilde enerji sağlamak amacıyla bobin içinde bir elektromanyetik alan oluşturmak için rezonans prensibini kullanır.

İş parçası bu elektromanyetik alana yerleştirilerek iş parçasında girdap akımları oluşturulur. Bu akımlardan kaynaklanan sürtünme hassas, temiz, temassız ısıtma üretir. İş bobinini ve indüksiyon sistemini soğutmak için genellikle bir su soğutma sistemi gereklidir.

Çalışma Frekansı Nedir?

Bir indüksiyon sisteminin çalışma veya rezonans frekansı, enerjinin en verimli şekilde aktarıldığı noktadır. Çalışma frekansı, tank devresinin kapasitansı, indüksiyon bobininin endüktansı ve iş parçasının malzeme özelliklerine göre belirlenir. Genel olarak, iş parçası ne kadar büyükse frekans o kadar düşük olur ve iş parçası ne kadar küçükse frekans o kadar yüksek olur.

İndüksiyon Manyetik Malzemeleri Isıtır mı?

İş parçanızın malzemesi karbon çeliği gibi manyetikse, indüksiyonun iki ısıtma yöntemi olan girdap akımı ve histeretik ısıtma ile kolayca ısıtılacaktır. Histeretik ısıtma, manyetik geçirgenliğin 1'e düştüğü ve ısıtma işleminin girdap akımına kaldığı Curie sıcaklığına kadar (çelik için 600°C (1100°F)) çok etkilidir.

Isıtma Penetrasyon Derinliği Nedir?

Bu, indüksiyonun iş parçasını ne kadar derinden ısıttığını ifade eder. İş parçasında indüklenen akım, parçada üretilen ısının %80'inin dış katmanda üretildiği yüzeyden akacaktır (cilt etkisi). Daha yüksek çalışma frekansları sığ bir cilt derinliğine sahipken, daha düşük çalışma frekansları daha kalın bir cilt derinliğine ve daha fazla penetrasyon derinliğine sahiptir.

Kaplin Verimliliği Ne Kadar Önemlidir?

İş parçasındaki akım akışı ile iş parçası ve indüksiyon bobini arasındaki mesafe arasındaki ilişki anahtardır; bobin ne kadar yakınsa iş parçasında o kadar fazla akım olur. Ancak bobin ve iş parçası arasındaki mesafe öncelikle gerekli ısıtma ve pratik iş parçası kullanımı için optimize edilmelidir. İndüksiyon sistemindeki birçok faktör bobinle eşleşecek ve bağlantı verimliliğini optimize edecek şekilde ayarlanabilir.

İndüksiyonlu Isıtma Sisteminde Bobin Tasarımı Önemli midir?

İş parçanız indüksiyon bobininin içine yerleştirilebiliyorsa indüksiyonla ısıtma verimliliği en üst düzeye çıkar. Prosesiniz iş parçanızın bobinin içine yerleştirilmesine izin vermiyorsa, bobin iş parçasının içine yerleştirilebilir. Su soğutmalı bakır indüksiyon ısıtma bobininin boyutu ve şekli, iş parçanızın şeklini takip edecek ve ısıyı iş parçası üzerinde doğru yere uygulayacak şekilde tasarlanacaktır.

Güç Gereksinimleri

İş parçanızı ısıtmak için gereken güç şunlara bağlıdır;

- İş parçanızın kütlesi

- İş parçanızın malzeme özellikleri

- İhtiyacınız olan sıcaklık artışı

- Proses ihtiyaçlarınızı karşılamak için gereken ısıtma süresi

- Bobin tasarımı sayesinde alanın etkinliği

- Isıtma işlemi sırasında herhangi bir ısı kaybı

İş parçanızı ısıtmak için gereken gücü belirledikten sonra, bobin bağlantı verimliliğini göz önünde bulundurarak doğru indüksiyonlu ısıtma ekipmanını seçebiliriz.

Bir parti fırınını sıcaklığa getirmek ve tüm hazneyi işlem süresi boyunca gerekli sıcaklıkta tutmak, parçaları işlemek için gerekenden çok daha fazla enerji gerektirir. Alevle çalışan prosesler doğal olarak verimsizdir ve çevreye ısı kaybeder. Elektrik dirençli ısıtma da çevredeki malzemelerin boşa ısınmasına neden olabilir. Yalnızca parçalarınızı işlemek için gereken enerjiyi uygulamak idealdir.

İndüksiyon seçici olarak enerjiyi sadece parçanın ısıtmak istediğiniz alanına odaklar. Bir prosesteki her parça aynı verimli enerji uygulamasından yararlanır. Enerji doğrudan bobinden bir parçaya aktarıldığından, alev veya hava gibi prosesi çarpıtacak araya giren bir ortam yoktur.

İndüksiyonla ısıtmanın hassasiyeti ve tekrarlanabilirliği, proses hurda oranını azaltmaya ve verimi artırmaya yardımcı olur. Isının bir parçanın hedeflenen alanına seçici olarak uygulanması, ısıtma sürecinin çok sıkı kontrol edilmesini sağlar, ayrıca ısıtma süresini kısaltır ve enerji gereksinimlerini sınırlandırır.

İndüksiyonla Isıtma Daha Yüksek Verimliliğe Sahiptir ve Daha Kısa Sürede Daha Fazla Üretir

En kaliteli parçaları en az masrafla en kısa sürede teslim etmek, malzeme ve enerji girdi unsurlarının sıkı ve hassas bir şekilde kontrol edildiği verimli bir süreçle gerçekleştirilir. İndüksiyonla ısıtmanın parçaya veya parçanın bir bölgesine hedeflenen ısı uygulaması ve tekrarlanabilirlik, en az maliyetle en düzgün sonuçları sağlar. Tekrarlanabilirlik ve verim, dirençli veya alevli ısıtmaya kıyasla indüksiyonla büyük ölçüde iyileştirilebilen iki özelliktir.

İndüksiyonla ısıtma, öncelikle proses ıskarta oranlarındaki önemli düşüşlerden, iyileştirilmiş verimden ve enerjinin tasarruflu kullanımından tasarruf sağlar. Prosesin hızlanmasına gerek yoktur; ısı anında uygulanır ve durdurulur. Buna karşılık, fırında toplu ısıtma, ürüne değil sadece prosese hizmet eden bir zaman ve enerji yatırımı gerektirir. Ürünün ihtiyaç duyduğundan daha fazla olmayan miktarlarda enerjinin (ısının) dikkatli bir şekilde uygulanmasıyla indüksiyonlu ısıtma ile verim ve verimlilik artırılır.

İndüksiyonla Isıtma Güvenli Bir Proses Olarak Kabul Edilir mi?

Her ısıtma işlemi, operatörün ısıtılan malzemelerle temas etme riski taşır. İndüksiyonla ısıtma gibi operatörün temas ettiği yüzeylerin kapsamını sınırlayan bir teknoloji genel riski azaltır. Isıtma sadece parça ile sınırlandırılabilirse ve parçanın bir bölgesiyle daha da sınırlandırılabilirse, güvenlik daha da artar.

Alevle veya elle ısıtma işlemiyle karşılaştırıldığında, her bir indüksiyonla ısıtma işlemi döngüsü aynıdır ve işlem için çalışma ayarı gerekmez. Bu nedenle, bir kez kurulduktan ve kanıtlandıktan sonra, indüksiyonla ısıtma işleminin çalıştırılması için yüksek eğitimli personel gerekmez.

İndiksiyon Isıtma İle İlgili Sık Sorulan Sorular

İndüktör ne kadar ısınır?

Endüktöre dokunulduğunda soğuktur; endüktörde oluşan ısı, dolaşan su ile sürekli olarak soğutulur.

Çelik parçaları azot atmosferinde sert lehimlemek için indüksiyonlu ısıtma kullanabilir misiniz?

Evet yapabilirsiniz, ancak nitrojen temiz olmalı ve düşük çiğlenme noktasına sahip olmalıdır.

Elmas uçlar indüksiyonlu ısıtma ile lehimlenebilir mi?

Elbette, aslında indüksiyonla ısıtma elmas uçlar için tercih edilir çünkü çok hızlı çalışır. Elmas ısıtma sıcaklığında ne kadar uzun süre kalırsa, o kadar hızlı bozulur. En iyi sonuçlar için vakum atmosferinde atmosferik sert lehimlemeyi öneriyoruz.

Yıllardır bu eski vakum fırınlarını çalıştırıyoruz. Nasıl daha yalın bir operasyon kurabiliriz?

Yapabileceğiniz en iyi şey o eski fırınların fişini çekmek ve hızlı, temiz bir vakum indüksiyon sistemine yatırım yapmaktır. Yeni kompakt indüksiyon vakum fırınımız üretim hücrenize tam olarak uyacaktır.

Doğrudan indüksiyon ısısı yerine bir indüksiyon ocağının dolaylı ısısını kullanmak ne zaman daha iyidir?

Bu, parçanızın geometrisine ve onu nasıl ısıtmak istediğinize bağlıdır. Basit geometriye sahip bir parçanız varsa ve prosesiniz parçanın belirli bir alanını ısıtmayı gerektiriyorsa, doğrudan indüksiyonla ısıtma genellikle tercih edilir. Ancak, parçanın tamamını ısıtmanız gerekiyorsa veya parça karmaşık bir şekle sahipse, indüksiyonlu ısıtma vakum fırını ile daha iyi sonuçlar elde edersiniz.

İndüksiyonla ısıtma elektrik faturalarımı artırır mı?

Pek mümkün değil. İndüksiyonla ısıtma çok etkili ve verimli bir ısıtma yöntemidir. İlk kez indüksiyona geçen işletmelerin çoğu elektrik faturalarının düştüğünü görüyor.

İndüksiyon için tipik hizmet gereksinimleri nelerdir?

Elbette bu sisteme bağlıdır, ancak tipik bir sistem 440, 3 fazlı VAC 60 Hz ve 30 Amper gerektirir. Ayrıca soğutma için 80 PSI basınçlı hava ve dakikada 15 litre 40 PSI su gerekir.

Cam veya seramikleri indüksiyonla lehimleyebilir misiniz?

Cam veya seramikle çalışıyorsanız, kompakt bir vakumlu fırın sert lehimleme için harika bir çözümdür. Çok hassas sıcaklık kontrolü ile hızlı ve temiz ısı elde edersiniz.

Azot içinde nikel lehimlemek için indüksiyon kullanılabilir mi?

Evet, vakum sistemiyle. Folyo preformlarla bazı başarılar elde ettik, ancak nikel macunla hiç şansımız olmadı çünkü macundaki bağlayıcı akmıyor. Bu yüzden yüksek vakumlu bir sistem kullanmanızı öneriyoruz çünkü fırında ısıtmadan daha hızlı çalışacak ve nitrürlerin oluşması için zaman kalmayacak.

Kaynaklar:

Yorumlar

Yorum Ekle

Son Eklenen Firmalar

En Popüler Yazılar

- Geleceğin Meslekleri ve Asla Yok Olmayacak Meslekler

- Eksantrik Pres Nedir? Çeşitleri ve Çalışma Prensibi Nedir?

- Baykar Bayraktar TB2 Hakkında Her Şey - Özellikleri - Fiyatı

- FSRU Nedir? FSRU Gemisi Nedir? Açılımı ve Hakkında Her Şey

- Zincifre (Zinober) Nedir? Ne İşe Yarar? Nerelerde Kullanılır?

- AESA Radarı Nedir? Aktif Faz Dizinli Radar Nasıl Çalışır?

- Çiğdem Meto Kimdir?

- Metamalzeme Nedir? Nerelerde Kullanılır? Çeşitleri Nelerdir?

- İnoksan Sahibi Vehbi Varlık Kimdir? Hayatı, Ailesi ve Biyografisi

- Krom Kaplama Nedir? Süreci, Çeşitleri, Faydaları ve Kimyasalları